کامل ترین مجموعه آموزش بهینه سازی و طراحی آزمایش با روش سطح پاسخ (RSM)

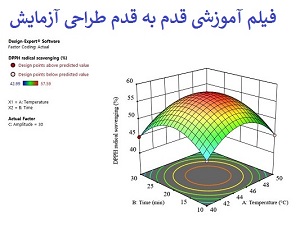

- فیلم آموزش قدم به قدم طراحی آزمایش (RSM) با نرم افزار دیزاین اکسپرت به همراه نحوه ارائه نتایج در مقالات علمی و پایان نامه ها

- فیلم آموزش روش سطح پاسخ (RSM) با استفاده از طرح مرکب مرکزی (CCD) به صورت پروژه محور

- فیلم آموزش روش سطح پاسخ (RSM) با استفاده از طرح باکس بنکن (BBD) به صورت پروژه محور

فیلم توضیحات طراحی آزمایش

توجه: ممکن است که به خاطر سرعت پایین اینترنت شما، نمایش آنلاین با کیفیت پایین تر از کیفیت HD ویدئوی اصلی نمایش داده شوند. در این صورت آموزش را دانلود کرده و سپس مشاهده نمایید.

همه ما از فرآیند هایی که در سازمان وجود دارد انتظاراتی داریم، میزان برآورده شدن این انتظارات را عملکرد فرآیند می گوییم. کیفیت نیز بخشی از عملکرد فرآیند است. قطعا عواملی هستنـد که روی کیفیت فرآیند اثر می گذارند؟ حال چگونه این عوامل روی کیفیت اثر می گذارند؟ اگر این عوامل تغییر کنند کیفیت چگونه تغییر می کنـد؟ این عوامل را چگونه تغییردهیم تا بهترین عملکرد کیفی را بدست آوریم؟ عوامل کنترل پذیر چگونه باشند تا اثر عوامل غیر قابل کنترل روی کیفیت حداقل شود؟ و … همه و همه سوالاتی هستند که توسط انجام آزمایش هایی می توان بدانها پاسخ داد. پس نیـاز بـه انجـام آزمایش در صنعت احسـاس می شـود.

انسانها از آغـاز خلقت تاکنـون بـرای کشف حقایـق از آزمایش استفاده می کرده انـد ، علی الخصوص دانشمندان و پژوهشگران از جمله افرادی هستند که بسیار آزمایش می کنند عملی را انجام می دهند ، نتیجه را مشاهده می کنند و سپس به حقیقتی دست پیدا می کنند. اما انجام آزمایش به زمان و صرف منابع نیاز دارد و این هزینه و زمان هنگامی که تعداد عوامل افزایش پیدا کند به صورت صعودی افزایش پیدا می کند. بنابراین به روشی نیاز است که در آن بتوان با صرف حداقل هزینه و زمان به بیشترین اطلاعات ، در مورد فرآیند دست پیدا کرد، نتیجه گیری های منطقی ارائه کرد و مدارک مستند در خصوص فرآیند بدست آورد.

مبحث کیفیت در دهه های اخیر مبــاحث جدیدی چون کنترل آماری فرآیند SPC ، مدیریت کیفیت جامع ( TQM ) ، مهندسی مجدد (BPR) ، بهبود مستمر ژاپنی ( کایزن )، تحلیل هزینه های کیفیت ( COQ ) ،. . . بهبود مستمر فرآیند CPI و … را به خود دیده است.

تکنیک طراحی آزمایشها (DOE) نیز یکی از تکنیکهای بهبود کیفیت است که در دهه های ۱۹۹۰ , ۱۹۸۰به عنوان یک مزیت رقابتی درکشورهای غربی و ژاپن مطرح شد. استفاده صحیح از روشهای طراحی آزمایشهای آماری میتوانـد باعث سهولت در مراحل طراحی و تولیـد محصولات جدید و بهبود محصولات موجود گـردد. این اصول در اغلب صنایع نظیر صنایع الکترونیک و نیمه هادی، هوا فضا، اتومبیل، تجهیزات پزشکی، غذایی، داروسازی و صنایع شیمیایـی و فرآینـدی به کار گرفته شدهاند.

باید به این نکته توجه داشت که ابزارهای کیفیت فقط دارای توانایی اعلام عیب و خرابی بوده و اینکه چه عواملی و چگونه بر روی کیفیت فرآیند اثر میگذارند؟ اگر این عوامل تغییر کنند کیفیت چگونه تغییر میکنـد؟ این عوامل را چگونه تغییر دهیم تا بهترین عملکرد کیفی را بدست آوریم؟ عوامل کنترل پذیر چگونه باشند تا اثر عوامل غیر قابل کنترل بر روی کیفیت حداقل شود؟ و … همه و همه سوالاتی هستند که توسط انجام آزمایش میتوان بدانها پاسخ داد.

جهت دریافت مشاوره تخصصی انجام طراحی آزمایش (RSM) به منوی خدمات ما مراجعه فرمایید.

طراحی آزمایش (DOE ) چیست ؟

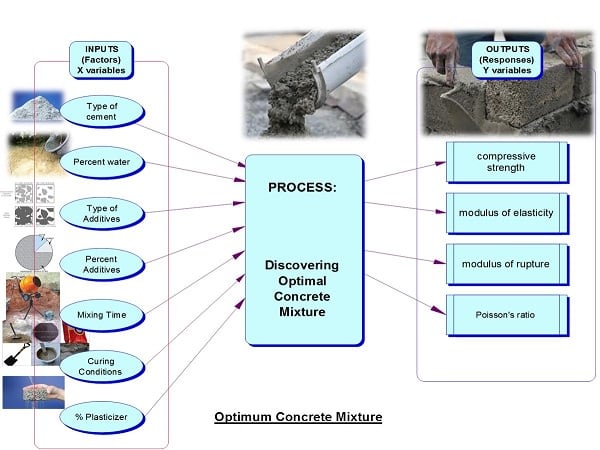

طراحی آزمایشات یک رویکرد علمی است که به محققان اجازه کسب دانشی برای فهم بهتر یک فرآیند و همچنین تعیین چگونگی تاثیر ورودی ها بر روی خروجی ها را می دهد.

- کدام ورودی ها بیشترین تاثیر را بر خروجی دارند؟

- چه مقدار از هر ورودی بهترین خروجی را حاصل می کند؟

- عوامل موثر بر تغییرات در خروجی چه می باشند؟

- چگونه می توان آن ها را به حداقل رساند؟

- چگونه می توان تاثیر ورودی های غیرقابل کنترل را به حداقل رساند؟

انجام آزمایش همواره متضمن هزینـه و زمان است. از این رو انجام آزمایشهای مؤثـر که با صرف حداقل هزینه و زمان بیشترین اطلاعات را بدست بدهد آرمان هر مهندس یا محقق است و این هزینه و زمان هنگامیکه تعداد عوامل افزایش پیدا کند به صورت صعودی افزایش پیدا میکند. بنابراین به روشی نیاز است که در آن بتوان با صرف حداقل هزینه و زمان، به بیشترین اطلاعات در مورد فرآیند دست پیدا کرد، نتیجهگیریهای منطقی ارائه کرد و مدارک مستند در خصوص فرآیند بدست آورد. روشی که به بهترین شکل اهداف ذکر شده را برآورده میسازد، طراحی آزمایشهای صنعتی (Design Of Experiments) DOE نام دارد.

همچنین استفاده از طراحی آزمایشها به مهندسین کمک میکند تا تولید را توسعه و تکامل داده و فرآیندهایی را ایجاد کنند که مقابل عوامل محیطی و منابع دیگـر تغییر مقاومند. کاربرد به موقع و موفقیت آمیز طراحی آزمایش در توسعه فرآیند تولید میتواند اساسا زمان تولید و هزینهها را تقلیل داده و به فرآیندها و فراوردههایی منتهی شود که در نوع خود عملکرد بهتر و اعتماد پذیری بالاتر از آنهایی دارند که با کاربـرد شیوه های دیگر بدست آمدهاند.

با بکارگیری و درک مفهوم طراحی آزمایشها، مدیران و مهندسان در مییابند که چگونه میتوان محصولات فاقد قدرت رقابتی را مجدداً با کیفیتی بالاتر به صحنه رقابت بین المللی برگرداند. مدیران و مهندسان امروز لازم است که قبل از تصمیمگیری در مورد میزان بهبود و توسعه محصول و فرآیند، خود، اطلاعات کافی از روشهای طراحی آزمایش داشته باشند. به همین خاطر است که شرکتهای بین المللی نظیر تویوتا سالانه تعداد زیادی از مهندسان خود را تحت دورههای آموزشی DOE قرار میدهند و شرکتی مثل فورد در آمریکا، حتی تأمین کنندگان قطعات خود را ملزم به استفاده از این تکنیک مینماید.

با توجه به آنچه گذشت میتوان دریافت که تکنیک DOE را میتوان در اغلب فرآیندها جهت بهبود کیفیت مورد استفاده قرار داد. فرایندهایـی که در خروجی آنها یک مشخصه کیفی، یک خواسته مشتری یا هر مشخصه دیگری مورد نیاز است.

در اغلب صنایع، کاربـرد صحیح و مؤثر طراحی آزمایشهای آماری کلید افزایش بازدهـی، کاهش تغییرپذیری، کاهش زمانهای تأخیـر در طراحی و توسعه محصولات بهتر و در نتیجه رضایت مشتری محسوب میشود.

تکنیک DOE محدود به محیطهای صنعتی و تولیدی نمیشود. در تمام فرآیندها و سیستمها میتوان از DOE بهره گرفت و کیفیت خروجـی را افزایش داد. در سیستمهای اجتماعی که فرآیندها انسان هستند، در کشاورزی که فرآیندها گیاهان هستند، درسیستمهای اقتصادی که فرآیندها مبادلاتی هستند و … میتوان از DOE برای بهبود آنچه از این سیستم ها میخواهیم استفاده کرد.

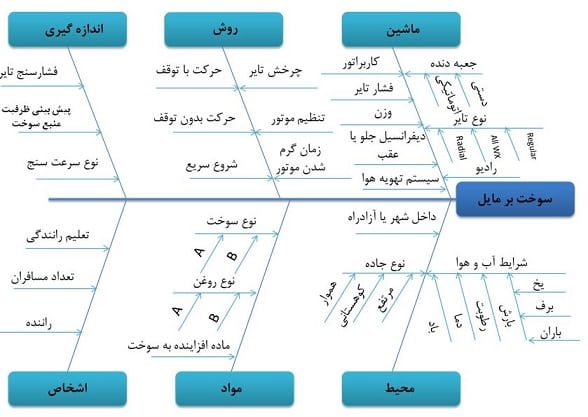

در هر آزمایش تعدادی از متغیرها در اختیار تحلیلگـر بوده و آنها را با توجه به نیاز آزمایشی که انجام میدهـد تغییر میدهد. به همین دلیل به این متغیرها متغیرهای قابل کنترل نیز میگویند. عوامل تحت کنترل آن دسته از عواملی هستند که با چرخاندن یک شیر، تغییـرجهت یک کلید، تغییر یک قطعه یا کم و زیاد کردن مقدار مواد تغییر یابند. متغیرهای غیر قابل کنترل موجب ایجاد پارازیت (Noise) درفرآیند شده و امکان شناسایی متغیرهای قابل کنترل را کاهش میدهند. لذا شناسایی این متغیرها نیز از اهمیت خاصی برخوردار بوده و باید نسبت به جمع آوری اطلاعات در مورد آنها اقدام شود. یکی از مهمترین عواملی که باعث شکست در DOE میشود، عدم شناسایـی و جمع آوری اطلاعات در ارتباط با این گونه متغیـرها میباشـد. از معمولترین متغیـرهای غیرقابل کنترل، تغییر اپراتور از یک شیفت به شیفت دیگر، تغییر دمای محیط و تغییر مواد اولیه ای که از بیرون شرکت وارد میشوند میباشند. در انجام این موضوع شناخت فرآیند لازم است که تجربه عملی و درک مفاهیم نظری در نزد کارشناسان شرکت هرمس اطمینان خاطر مشتریان از لحاظ شناخت کامل فرآیند، متغیرها و دامنه تغییرات آنها و نحوه کنترل و اندازهگیری آنها میباشد.

با استفاده از تکنیکهایی که به آنها اشاره شد ممکن است تعداد زیادی عوامل یا متغیر ورودی شناسایی شوند. استفاده از تمامی آنها به علت تعداد زیاد آزمایشها و همچنین هزینه های مربوط به اندازهگیری برای هر کدام از آنها بسیار مشکل و حتی ممکن است غیر ممکن باشد. لذا باید تعداد متغیرها را با انتخاب مهمترین آنها کاهش داد. کارشناسان هرمس در تمامی مراحل ارزیابی، انتخاب متغیرها و تکنیک طراحی، تحلیل نتایج و توجیه رفتار فرآیند و بهینهسازی در کنار شما خواهند بود.

این تحلیلهـا اغلب به وسیله نرم افزارهـای تحلیل آماری انجام میشود که معروفتـرین آنها Minitab و Design Expert میباشد.

چرا از طراحی آزمایشات استفاده میکنیم؟

طراحی آزمایشات ما را در دستیابی به اهداف زیر یاری میرساند:

۱- موثرترین روش برای شناسایی پارامترهای ورودی کلیدی.

۲- موثرترین روش برای بدست آوردن درکی مناسب از رابطه بین پارامترهای ورودی و پاسخ.

۳- روشی برای ساختن یک مدل ریاضی که رابطه بین ورودی و خروجی را مشخص میکند.

۴- روشی برای مشخص کردن چیدمان پارامترهای ورودی که در بهینه سازی پاسخ و کاهش هزینه ها دخالت دارند.

۵- روشی برای تنظیم کردن تلرانس ها.

۶- پراکندگی در پاسخ ها را کمینه می کند.

۷- قطعیت پاسخ ها را فراهم می کند

کاربردهای طراحی آزمایشها (DOE)

۱٫انتخاب بین گزینه ها(آزمایشات مقایسه ای)

از کاتالیزورهای موجود بهتر است؟ اینها و بیشمار گزینه دیگر وجود دارد که ما نیاز به انتخاب آنها داریم . در واقع x آیا کالیزور ؟B بهتر است یا تأمین کننده A تأمین کنندهاین همان آزمایشات تک عاملی می باشد که ما با توجه به میانگین و رنج مشاهدات قادر به انتخاب گزینه مورد نظر خواهیم بود . آزمایشات مقایسه ای مفید خواهند بود برای :

– انتخاب بین گزینه ها برای مقایسات اولیه در ناحیه محدود

– انتخاب بین گزینه ها به منظور ایجاد اطمینان در ناحیه وسیع

۲٫تعیین پارامترهای کلیدی طراحی محصول که بر عملکرد آن اثر گذارند.(طرحهای غربالی)

در بین فاکتورهای موثر در یک مسأله بعضی از آنها بسیار مهم و بقیه اثر کمتری بر روی هدف دارند . دراین روش ما قادر خواهیم بود اطلاعاتی راجع به فاکتورهایی که اثرات مهمی بر روی پاسخ می گذارند کسب نمود و از میان تعداد زیادی عامل آنهایی که نیاز به مطالعه بیشتری دارند شناسایی نمود و با توجه به نمودارهای کنترلی روند آنها را بررسی و در محدوده مورد نظر حفظ نمائیم. طرحهای غربالی روشی اثر بخش با کمترین تعداد آزمایش برای تعیین فاکتورهای مهم فرآیند می باشند و درمواردی که ھدف به کارگیری روشهای سطح پاسخ باشد در گام اول معمولا از این طرحها استفاده می شود.

۳٫مدل نمودن فرآیند با استفاده از روش سطح پاسخ

گاها “ علاوه بر شناخت متغیرهایی که بر روی پاسخ اثر می گذارند اهداف دیگری نیز مد نظر قرار می گیرند که برای تأمین آنها نیاز به مدل نمودن فرآیند داریم. این اهداف شامل:

الف) به هدف معینی رسیدن

در بعضی فرآیندها نیاز داریم که مقدار پاسخ به اندازه معینی بوده و تغییرات آن کم باشد در این حالت بهترین راه مدل نمودن فرآیند و بررسی رفتار آن می باشد . به عنوان مثال یک ماشین که با تازگی تعمیر شده است برای آنکه مشخصه کیفی محصول برابر با اندازه اسمی بوده و از تولید ضایعات جلوگیری گردد نیاز به تنظیمات کوچکی دارد.

ب) ماکزیمم یا مینیمم نمودن یک پاسخ

در فرآیند هایی که سالها با آن کار نموده ایم این احساس وجود دارد که هر فاکتور در مقدار بهینه خود قرار دارد و خروجی فرآیند بهینه است در صورتیکه با بکارگیری طراحی آزمایشات و مدل نمودن و بهینه سازی آن می توان شرایط بهینه واقعی را یافت .

ج) کاهش تغییرات در پاسخ

در شرایطی ممکن است فرآیند در حالتی قرار گیرد که مقدار اسمی پاسخ آن در وضعیت مطلوب بوده ولی تغییرات پاسخ زیاد باشد در این حالت باید فاکتورهایی که تغییرات آنها را محدود و یا فرآیند را به ناحیه دیگری شیفت نمود . ضمن اینکه استفاده از نمودارهای SPC عامل اصلی تغییرات هستند را شناسایی و با استفاده از سطح پاسخ و یا کانتورها می تواند مؤثر واقع گردد .

د) مقاوم نمودن فرآیند در برابر تغییرات

محصولی که در شرایط کنترل شده تولید شده، قرار نیست در شرایط آزمایشگاهی مورد استفاده قرار گیرد بلکه وقتی دست مشتری رسید مشتری ممکن است در هر شرایطی از آن استفاده کند به عنوان مثال استارت ماشین باید در شرایط مختلف دما قابل استفاده باشد بعبارتی استارت باید در برابر تغییرات دما مقاوم باشد.

ه) بهینه سازی چند ھدف

در یک محصول یا یک فرآیند هیچ گاه با یک مشخصه کیفی مواجه نیستم و معمولا به این گونه است که به دنبال بهینه سازی چند هدف می باشیم و اهداف نیز غالبا با هم متناقض هستند .

شناخت مشخصههای محصول و فرآیند و تعیین موثرترین و مهمترین عوامل کنترل فرآیند:

بعنوان مثال در سنگزنی یک آلیاژ آلومیناید تیتانیوم که در نسل آینده موتورهای هواپیما و جت بطور گسترده بکار گرفته خواهند شد عدم وجود آسیبهای سطحی نظیر ترک و تنش پسماند در سطح بسیار اهمیت دارد. بر این اساس پروژهای جهت بررسی اثر ۵ پارامتر شامل پارامترهای سنگزنی (سرعت برشی و عمق برش) و پارامترهای چرخسنگ (اندازه دانه، سختی، تخلخل) بر چگالی و عمق ترکهاس سطحی تعریف گردیده تا مشخص گردد کدامیک از عوامل بتنهایی و یا در تعامل با دیگر پارامترها تاثیر گذار هستند. نتایج حاصل از این تحقیق که با تعداد محدودی آزمایش انجام گردیده است تقریبا بدون استفاده از تکنیکهای طراحی آزمایشها غیر قابل حصول میباشد.

مدلسازی

بعنوان مثال در بسیاری از فرآیندهای شیمیایی، درصد مناسب مواد در ترکیب جهت حصول به خروجی مورد نظر نظیر ویسکوزیته، قدرت پلک کنندگی و … مد نظر میباشد. در اینگونه موارد قانون مشخصی برای بدست آوردن فرمول خروجی مورد نظر (مثل قدرت پاک کنندگی) بر حسب ترکیب مواد اولیه وجود ندارد و بهترین راه استفاده از تکنیکهای طراحی آزمایشها جهت فرموله کردن فرآیند میباشد که پس از آن برای رسیدن به هر مقدار خروجی مشخص، درصد ترکیب مواد اولیه براحتی با استفاده از فرمول قابل پیشبینی میباشد.

بهینهسازی

در اینگونه موارد بخش مهندسی بدنبال یافتن بهترین تنظیم (Setting) برای فرآیند بوده بدین ترتیب که مقدار هر یک از عوامل تاثیرگذار بر فرآیند بنحوی تعیین میگردد تا یک یا چند پارامتر خروجی بهینه گردند. بعنوان نمونه در ماشینکاری وایرکات، یافتن بهترین پارامترهای ورودی بنحوی که هم سرعت ماشینکاری افزایش یابد و هم بهترین سطح ممکن (عاری از عیوب سطحی) حاصل گردد.

بهینهسازی در صنایع غذایی: مشکل عدم یکنواختی سطح نوشیدنی در بطریها

یک شرکت تولید کننده نوشیدنی با مشکل عدم یکنواختی سطح نوشیدنی در بطری مواجه میباشد. از لحاظ تئوری دستگاه پرکننده هر بطری را تا ارتفاع مورد نظر پر مینماید ولی در عمل انحراف از ارتفاع تعیین شده وجود دارد. سازندگان قصد دارند تا با انجام آزمایشهایی عامل این انحرافها را یافته و تا حد ممکن از میزان تغییرات سطح مایع بکاهند.

مهندس فرآیند قادر به کنترل سه عامل اثر گذار بر فرآیند یعنی درصد کربن، فشار پرکننده و تعداد تولید بطری پرشده (سرعت تولید) در دقیقه. از بین سه عامل فوق، فشار پر کننده و سرعت تولید براحتی قابل کنترل میباشند ولی درصد کربن در حین فرآیند واقعی بدلیل متغیر بودن دمای محصول بسختی قابل کنترل میباشد.

در حل این مشکل با استفاده از DOE با انجام تنها ۲۴ آزمایش (با دو تکرار و بدون توقف زیاد در خط تولید) میزان اثرگذاری عوامل مشخص گردیده و پس از تحلیل نتایج، مناسبترین حالتی هم دارای تکرارپذیری در ارتفاع مایع درون بطری در اثر نوسان دمای قطعهکار بوده و هم بیشترین سرعت تولید را نتیجه دهد بعنوان بهینهترین حالت انتخاب گردیده است.

در صورت عدم استفاده از روشهای طراحی آزمایشها نه تنها هزینه و زمان بیشتری صرف انجام آزمایشها میگردد بلکه پس از جمعآوری دادهها نیز تحلیل آنها دشوارتر بوده و بعضا با تفسیر اشتباه نتایج همراه میباشد.

کاربرد در متالوژی و مهندسی مکانیک

یک نوع آلیاژ نیکل- آلومینیوم در ساخت قطعات موتور توربین جت هواپیما می رود. ترک یکی از جدیترین مسائل بالقوه در قطعه نهایی است زیرا منجر به شکست زود هنگام توربین خواهد گردید. بمنظور بررسی اثر چهار فاکتور دمای ریختگی، درصد تیتانیوم، نوع عملیات حرارتی و میزان grain refiner بر روی طول ترکها، آزمایشها با استفاده از DOE طراحی و آنالیز گردیدهاند.

کاربرد در مهندسی ساخت و تولید

مثال ۱: حساسیت کیفیت ماشینکاری پره نسبت به خطاهای ماشین

در ماشینکاری پرههای قابل استفاده در موتور جت، از یک ماشین CNC پنج محور استفاده میگردد. پروفیل پره از مهمترین مشخصات کیفیت میباشد بخصوص میزان انحراف پروفیل پره تولید شده نسبت به آنچه که در نقشههای مهندسی و مدلهای کامپیوتری بعنوان پروفیل مرجع مشخص گردیده است. بمنظور بررسی حساسیت انحراف پروفیل پره به خطاهایی که ممکن است در ماشین ایجاد گردد، با استفاده از DOE آزمایشهایی طراحی گردیده تا اثر تغییر هر یک از عوامل زیر بر انجراف پروفیل پره مشخص گردد.

۱- انحراف ۲/۰ میلیمتری در جهت محور X

۲- انحراف ۲/۰ میلیمتری در جهت محور Y

۳- انحراف ۲/۰ میلیمتری در جهت محور Z

۴- فروشنده ابزار (دو نوع ابزار)

۵- انحراف ۰۰۱/۰ درجهای در جهت محور چهارم

۶- انحراف ۱۰ درصدی در سرعت اسپیندل

۷- انحراف ۲/۰ میلیمتری در ارتفاع فیکسچر

۸- انحراف ۱۰ درصدی در سرعت پیشروی

مثال ۲: بررسی عیوب لحیمکاری

یک تیم از مهندسان ارشد در حال بررسی و تجزیه وتحلیل بر روی فرآیند جزئیات لحیم کاری الکترونیک بر روی فیبر مدار چاپی میباشند. تیم مهندسی میخواهد بر روی یک ماشین لحیم ویژه کار کند که تعداد نقاط معیوب را کاهش دهد. متغیر های قابل کنترل بر ماشین عبارتند از:

۱-درجه حرارت لحیم کاری ۲- درجه حرارت گرم کردن ۳- سرعت ذوب لحیم

۴- نوع و شیوه ذوب ۵-عمق جریان لحیم ۶-زاویه جریان لحیم

باوجود اینکه این فاکتور های ذکر شده قابل کنترل میباشند ولی چندین عامل نیز وجود دارند که نمیتوان به راحتی آنها را کنترل نمود. فاکتورهای غیر قابل کنترل عبارتند از:

۱- ضخامت ذوب لحیم در روی فیبر مدار چاپی

۲- نوع اجزایی که در فیبر مدار چاپی مورد استفاده قرار میگیرند.

۳-جانمایی اجزاء بر روی فیبر مدار چاپی

۴- اپراتور

۵-فاکتورهای محیطی

۶-نرخ تولید

گاهی اوقات ما فاکتورهای غیر قابل کنترل را فاکتورهای پارازیت مینامیم . او علاقمند است که بداند چه عاملهایی اعم از قابل کنترل وغیر قابل کنترل در بوجود آمدن عیوب در فیبر مدار چاپی تاثیر میگذارد.

مثال ۳: کاربرد در طراحی محصول

یک گروه مهندسین را فرض نمائید که در حال طراحی یک درب لولایی مانند برای یک اتومبیل میباشند. مشخصات محصول وتاثیرات آن بر محصول میبایستی چک شوند بطور مثال توانایی نگهداری هنگام قفل کردن که از تاب خوردن ولق زدن درب جلوگیری نماید . مکانیزیمی که این محصول را چک و بازرسی مینماید مرکب از ( شامل ) یک ورق قابل ارتجاع و یک غلطک میباشد . هنگامیکه درب باز میگردد و غلطک شروع به حرکت مینماید با تشکیل یک قوس، ورق فنری به هم فشرده میشود تا درب بسته شود، فنر میبایستی با فشار کنار زده شده و قفل گردد، این اثرات، چک وبازرسی را ایجاب مینماید.

اعضاء تیم مهندسی تصور میکنند که اثرات بررسی تابعی از عوامل زیر میباشد:

۱- مسافتی که غلطک طی مینماید

۲- ارتفاع وبلندی فنر محور تا پایه

۳-فاصله افقی محور فنر

۴-ارتفاع آزاد تقویتی فنر

۵-ارتفاع فنر اصلی

مهندسان میتوانند یک نمونه دست ساز از این لولا را که مکانیزم و عملکرد آن لولا دارای تمامی فاکتورهای مورد نیاز است و همچنین در محدوده مشخص شده قرار گیرد را بسازند.

امکان نویزگیری از دادهها:

در صورتی که در حین آزمایش نویزی وجود داشته باشد تا حدود زیادی با آنالیز اطلاعات قابل حذف یا کاهش میباشند. نویزها میتواند شامل موارد متعددی گردد که به شرایط آزمایش بستگی دارد. بعنوان مثال در صورتی که مجبور به استفاده از چند دستگاه، اپراتور (شیفت) و یا ماده اولیه برای انجام آزمایشها باشیم و خود دستگاهها یا اپراتور بعنوان عامل در نظر گرفته نشوند سبب ایجاد نویز در دادهها میگردند که با استفاده از DOE قابل حذف بوده و یا کاهش مییابند. از دیگر نویزها میتوان به افزایش ارتعاش ماشین در اثر افزایش سرعت باربرداری اشاره نمود. نکته قابل توجه اینست که نویزهای قابل حذف آن نوعی هستند که روند مشخصی دارند بعنوان مثال همواره ارتعاش با افزایش سرعت باربرداری بیشتر میشود یا خطاهای نسبتا ثابتی در استفاده از اپراتورها و دستگاههای مختلف در دادهها ایجاد میگردد.

کاربرد در صنایع الکترونیک

صیقلکاری (پولیش) شیمیایی- مکانیکی (Chemical Mechanical Polishing=CMP) در سطح وسیع در روکش کردن اتصالهای مسی جهت ساخت ultra-large scale integrated circuits استفاده میگردد. درک اثر متغیرهای فرآیند نظیر سرعت دورانی، سرعت کلگی، نیروی وارده بر مس و فشار برگشتی، بسیار اهمیت دارد. این متغیرها پارامترهای مهمی هستند که میبایست بدقت فرموله گردند تا نرخ باربرداری و یکنواختی مطلوب قابل دستیابی باشد. با استفاده از تکنیکهای طراحی و تحلیل آزمایشها اثر هر یک از پارامترها هم بصورت مجزا و هم در تعامل با دیگر متغیرها در فرآیند مورد بررسی قرار گرفته و پارامترهای بهینه برای دستیابی به بالاترین نرخ باربرداری و کمترین عدم یکنواختی در شکل بدست آمده است.

کاربرد در تحقیقات پزشکی و دارویی

بررسی اثر محیطهای کشت و زمانهای کشت مختلف در رشد یک نوع باکتری

کاربردهای دیگر

تعیین عدم قطعیت اندازهگیری ماشینهای اندازهبرداری سهبعدی (CMMs)

بهینهسازی مواد تلف شده در ساخت کاشیهای سرامیکی

جهت دریافت مشاوره تخصصی انجام طراحی آزمایش (RSM) به منوی خدمات ما مراجعه فرمایید.

♦♦♦ در صورت داشتن هرگونه سوال در مورد این موضوع برای ما نظر بگذارید (در پایین همین صفحه). در اسرع وقت به تمامی سوالات شما توسط کارشناس مربوطه پاسخ داده خواهد شد. با تشکر ♦♦♦

(1/1/2019) با توجه به نیاز به مشاوره اولیه در زمینه طراحی آزمایش و انبوه سوالات مشابهی که در شروع کار هست، بر آن شدیم تا تخصصی ترین گروه (اولین زیر شاخه وب سایت bio1.ir، محوريت : طراحی آزمایش) را در کنار وب سایت، راه اندازی کنیم.

⭕️ لینگ اصلی گروه:

لينك كانال مطالب طراحی آزمایش:

https://t.me/designexpert

مطالب مرتبط:

- آموزش RSM| تحلیل نمودارهای آماری در روش سطح پاسخ | نرم افزار دیزاین اکسپرت

- آموزش قدم به قدم طراحی ازمایش (RSM) | با نرم افزار دیزاین اکسپرت +نحوه ارائه در مقالات علمی و پایان نامه ها

- بهینهسازی تولید | طراحی آزمایشها با روش متدولوژی سطح پاسخ (RSM)

- الگوریتم ژنتیک |عملگرهای الگوریتم ژنتیک | الگوریتم ژنتیک در بهینه سازی کاربرد الگوریتم ژنتیک | الگوریتم ژنتیک در هوش مصنوعی

- دانلود Stat-Ease Design-Expert ورژن 11 و 10 و 7 به همراه فیلم آموزشی نصب |RSM| طراحی آزمایش

مطالب تصادفی:

- دیدار با ماشین های پرنده خیره کننده آینده -سخنرانی ted با زیر نویس فارسی

- چطور ابرتوانایی های مخفی طبیعت را مهار می کنیم؟ TED Talk- Persian subtitle

- ده نکته ای که در مورد آلبرت انیشتین نمیدانستید-ted talk

- سخنرانی Ted با موضوع مشکلِ پزشکیِ مبتنی بر نژاد

- سخنرانی Ted با موضوع \"کشف امواج گرانشی به چه معناست\"

دیدگاهها